Ремонт трещин балок

300 г карбоновой пленки. 0,167 мм

Углеродная пленка гибкая и может быть свободно разрезана в соответствии с формой конструкции. Большинство из них управляются вручную и могут быть построены в узких пространствах. Прочность высокая, и прочность выше, чем у стальной пластины. Не ржавеет и обладает хорошими водонепроницаемыми характеристиками. Срок службы короткий.

1 Обзор проекта

В железобетонной конструкции промышленного здания завода с размерами плоскости 48 м * 30 м и общим количеством этажей четыре, через шесть месяцев после завершения и эксплуатации

основной конструкции обнаружены трещины в одной балке на каждом из второго и третьего этажей. Характеристики трещин двух балок одинаковы. Поперечная трещина появляется в нижней

части пролета балки и простирается вдоль обеих сторон балки. Высота трещины достигает 150 мм, а защитный слой немного отваливается на верхней части балки. Поперечная трещина

появляется в верхней части опоры балки (край колонны) и простирается вниз на длину 180 мм. Ширина трещины составляет более 0,3 мм, форма треугольная, внешний край широкий, трещина

распространяется внутрь коротко и постепенно сужается, проходя через поперечное сечение балки. Из анализа формы трещины балки предварительно делается вывод, что трещина вызвана

недостаточной несущей способностью бетонной балки. Для обеспечения безопасности необходимо проанализировать и пересчитать причины трещин, чтобы подтвердить необходимость принятия

мер по усилению балок.

2 Анализ причин трещин

На чертежах нет стен на балках. Однако из-за изменения функции использования Сторона А не получила согласия проектировщика на возведение 180 стен высотой более 2 м на балках без

разрешения.

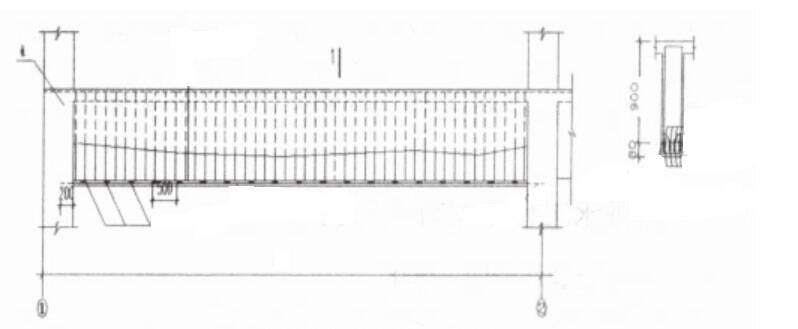

3 Схема армирования

3.1 Схема 1: метод армирования с увеличением сечения

С помощью амплитудной модуляции железобетонная конструкция армируется в нижней части балки. Новый класс прочности бетона составляет C25, что немного выше, чем у исходного

бетона (C20), как показано на рисунке 1. Требования к проектированию и строительству армирования:

(1) Обработка интерфейса исходной бетонной конструкции интерфейса: зубило глубиной 10-25 мм и промывка чистой, новая залитая бетонная поверхность исходного бетона с обработкой

интерфейсным средством.

(2) Арматурный стальной стержень в нижней части балки составляет 4 25. Короткий арматурный стальной стержень 25 приварен к арматурному стальному стержню исходного элемента. Длина

короткого арматурного стального стержня составляет 125 мм, а среднее расстояние каждого короткого арматурного стального стержня составляет 500 мм. Благодаря вышеуказанному соединению

новые и старые арматурные стальные стержни работают вместе.

(3) При армировании следует устанавливать U-образную арматуру. Скобы U-типа следует приваривать к исходным хомутам с помощью одного сварного шва в 10 дней. Диаметр хомутов U-типа

такой же, как у исходных хомутов.

(4) арматурный стержень закрепляется путем установки стального стержня, а глубина имплантированной колонны составляет 200 мм.

3.2 схема два: метод армирования склеиванием углеродного волокна

Принцип работы метода армирования углеродным волокном заключается в использовании смоляных материалов для связывания углеродных волокон с поверхностью конструкции с

образованием композитного CFRP. Благодаря сопротивлению сдвигу и способности к закреплению высокопрочного связующего, он может работать в координации с элементами конструкции,

полностью раскрывать свойства растяжения углеродных волокон и достигать цели укрепления элементов конструкции.

Когда для укрепления балки используется углеродное волокно, лист углеродного волокна может выдерживать только растягивающее усилие и не может выдерживать давление. В этом проекте,

когда опора балки усиливается изгибом, углеродные волокна наклеиваются вокруг колонны с обеих сторон балки. Ширина каждой стороны составляет 250 мм, а длина края опоры составляет 3300

мм. Балка обходит и крепится к нижней части пластины. При укреплении нижней части балки изгибом, нижняя часть балки приклеивается вдоль продольного направления балки, ширина

составляет 250 мм, а толщина составляет четыре слоя, к краю опоры.

U-образный обруч из листа углеродного волокна устанавливается по обе стороны от точки приложения сосредоточенной нагрузки и на обоих концах опоры. Ширина обруча составляет 125 мм,

что может увеличить крепление углеродного волокна в нижней части балки.

3.3 Сравнение комплексных эффектов схем армирования

| План | Преимущество | Недостаток | Сроки проекта |

Увеличенный раздел | Технология проста, широко применима и надежна по эффекту армирования. | Объем мокрых работ, выполняемых на объекте, большой, увеличение сечения приведет к сокращению используемого пространства, а вес конструкции увеличится. | 28 дней |

| Он гибкий и может быть свободно разрезан в соответствии с формой конструкции. Большинство из них управляются вручную и могут быть построены в узких пространствах. Прочность высокая, и прочность выше, чем у стальной пластины. Не ржавеет и обладает хорошими водонепроницаемыми характеристиками. Срок службы короткий. | Лист из углеродного волокна дорогой, а стоимость обслуживания и ремонта высока. Требования к технологии строительства относительно высоки, и, как правило, его должны строить профессиональные бригады. | 4 дня |

Наконец, выберите углеродное волокно для армирования балки.

4. Заключительные замечания

Здание введено в эксплуатацию после армирования. С точки зрения конструкции углеродное волокно и поверхность балки хорошо связаны. Самое толстое место — U-образный обруч (пять слоев)

в нижней части балки, толщина каждого слоя составляет 0,167 мм. Это в основном не увеличивает размер поперечного сечения и собственный вес балки. Оно отвечает требованиям владельца

с точки зрения срока строительства, полезного пространства, долговечности материалов и качества строительства, а также обеспечивает удовлетворительный эффект армирования.