Ремонт трещин в бетоне

Использование углеродного волокна и инъекции трещин эпоксидной смолой

Для обеспечения безопасности конструкции путем анализа и сравнения строительных, надзорных, проектных и конструкторских единиц в конечном итоге применяется метод армирования рамной балки углепластиком.

Ткань из углеродного волокна (CFRP) — это новая технология укрепления за последние десять лет. Она обладает такими характеристиками, как высокая прочность на разрыв, высокий модуль упругости, малый вес, малая толщина, хорошая коррозионная стойкость и простота в использовании. Технология армирования углеродным волокном заключается в использовании смоляных материалов для связывания углеродного волокна с поверхностью конструкций или компонентов, так что углеродное волокно и бетон образуют единое целое, благодаря его взаимодействию с конструкцией или компонентами, улучшая изгибную и сдвиговую несущую способность конструктивных компонентов. Для достижения цели укрепления и усиления конструктивных компонентов и улучшения механических характеристик. Технология армирования имеет такие характеристики, как удобная конструкция, широкое применение, отсутствие изменения формы и веса конструкции, а также большую исследовательскую и популяризаторскую ценность и рыночный потенциал.

1 Обзор проекта

Во время строительства общежития была обнаружена небольшая сквозная трещина в нижней и боковой части каркасной балки с пролетом 6 м. Ширина трещины составила около 0,2 мм. Для обеспечения безопасности конструкции, путем анализа и сравнения строительных, надзорных, проектных и строительных единиц, в конечном итоге используется метод армирования CFRP для армирования балки каркаса.

2 Схема армирования

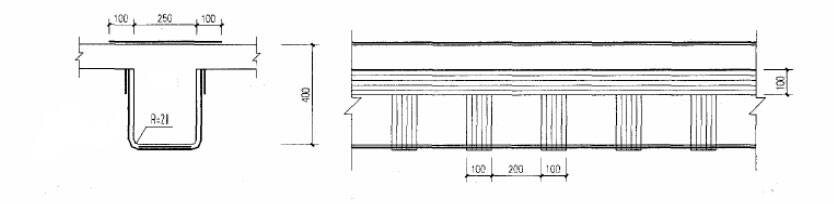

Перед строительством материал, нагроможденный на части балки каркаса, удаляется, чтобы минимизировать нагрузку, действующую на балку каркаса во время строительства армирования, затем обрабатываются трещины, и, наконец, выполняется армирование углеродным волокном. Обработка трещин: ширина трещины менее 0,2 мм, с поверхностной герметизацией щеткой эпоксидной смолы; трещины более 0,2 мм с ремонтом инъекции трещин. Армирование углеродным волокном: сначала на нижнюю часть балки наклеивается широкая полоса ткани из углеродного волокна той же ширины, а затем наклеивается обруч из ткани из углеродного волокна шириной 100 мм «U» с расстоянием 200 мм. Лист CFRP шириной 100 мм был наклеен с обеих сторон балки для армирования обруча U-образной формы. Наконец, на поверхность балки был наклеен лист углепластика шириной 250+2*100=450 мм, как показано на рис. 1.

3 Эпоксидная инъекция для ремонта трещин

В этом проекте технология автоматического строительства соединений низкого давления с использованием эпоксидной смолы применяется для ремонта и укрепления микротрещин каркасной балки. Процесс использует пористый принцип бетона и давление, создаваемое усадкой эластичной резиновой пленки на резиновой инъекционной основе, для вдавливания эпоксидной смолы с высокой текучестью в трещину и проникновения в глубину трещины, чтобы восстановить бетон.

4 Углеродное армирование

Этапы строительства: обработка поверхности, нанесение грунтовочного клея, ремонт, выравнивание, наклеивание ткани из углеродного волокна, отверждение и испытание.

4.1 обработка поверхности

(1) Шлифовка нижней части и обеих сторон всей балки каркаса шлифовальным кругом, удаление грязи, плавающего шлама и рыхлой структуры поверхностного слоя бетона, выявление плотной структуры и выравнивание поверхности.

(2) шлифовка углов компонентов в дуги окружности с радиусом дуги не менее 20 мм.

(3) Очистка поверхности от пыли и мусора с помощью воздуходувки и промывка водой и спиртом. Следующая рабочая процедура может быть выполнена только после полного высыхания бетонной поверхности.

4.2 нанесение грунтовки

(1) Основной агент и отвердитель базовой смолы точно взвешиваются в соответствии с предписанной пропорцией, а затем помещаются в специальный контейнер. Сначала взвешивается основной агент, затем добавляется ускоритель отверждения, равномерно размешивается, затем через 1-3 минуты добавляется отвердитель и равномерно размешивается мешалкой; количество смеси должно быть израсходовано в течение времени обслуживания (около 30-40 минут).

(2) Нижняя смола равномерно наносится на поверхность бетона специальной валиковой щеткой, и строительство следующего процесса может быть выполнено только после того, как поверхность смолы будет соприкасаться и высохнет (поверхность смолы затвердеет и затвердеет).

(3) Основная смола относится к контактной сушке или отверждению, поверхность выпуклой части (похожей на каплю росы) следует выровнять абразивной тканью или шлифовальной машиной.

4.3 выравнивание заплатки

(1) Подготовка эпоксидной шпатлевки: основной агент шпатлевки, ускоритель отверждения, отвердитель в соответствии с предписанной пропорцией, точно взвешенные в емкость, добавление последовательности с требованиями к конструкции нижней смолы, равномерное перемешивание миксером; количество смеси должно быть использовано в течение времени использования (около 40-50 минут).

(2) вогнутая поверхность компонента заполнена эпоксидной шпатлевкой, и поверхность гладкая и ровная без каких-либо углов. Угол также должен быть отремонтирован до гладкой дуги окружности с радиусом не менее 20 мм.

(3) поверхность шпатлевки царапается и царапается, а наждачная бумага используется для шлифования и выравнивания.

4.4 паста из углеродного волокна

(1) Ткань из углеродного волокна должна быть разрезана в соответствии с расчетным размером армирования. Ткань из углеродного волокна должна быть разрезана в том же направлении, что и склеиваемая часть. Косая резка ткани из углеродного волокна должна быть запрещена, и следует избегать волочения проволоки. Ткань из углеродного волокна после резки должна быть свернута, чтобы предотвратить образование морщин и изгибов.

(2) Основной агент и отвердитель пропитанной смолы точно взвешиваются в соответствии с предписанной пропорцией и равномерно перемешиваются в смесителе для загрузки в контейнер. Гармоническое количество должно быть использовано в течение доступного времени (около 50~60 мин).

(3) Повторно протрите поверхность бетона перед наклеиванием углеродного волокна. Убедившись, что на поверхности нет пыли, равномерно нанесите эпоксидную смолу на место, которое будет наклеиваться. При нанесении кистью смолы необходимо достичь требований «стабильности, точности, однородности», то есть: стабильно, умеренное усилие нанесения кистью, по возможности не течь и не падать; точно, аккуратно в месте нанесения кистью, нанесение кистью и отсутствие контрольной линии; равномерная, равномерная толщина в пределах нанесения кистью.

(4) Наклеивание ткани из углеродного волокна, то же самое «стабильности, точности, однородности», для достижения умеренной прочности, чтобы ткань из углеродного волокна не морщилась, не складывалась, плавно расширялась. При прокатке ткани из углеродного волокна ее необходимо прокатывать много раз от одного конца до другого с помощью специального барабана для выдавливания пузырьков. Не подходит многократное прокатывание и протирание одной части. Во время прокатки пропитанная смола должна достаточно пропитать ткань из углеродного волокна, чтобы достичь насыщения. Если лист из углеродного волокна нуждается в притирке, длина притирки должна быть больше 100 мм, а качество инфильтрации смолы притирочной части должно быть гарантировано.

(5) при приклеивании на поверхность ткани из углеродного волокна, следующий слой должен быть наклеен на поверхность ткани из углеродного волокна. Если более 40 минут, следует подождать 12 часов, затем нанести связующее вещество кистью, чтобы наклеить следующий слой.

4.5 Ткань из углеродного волокна должна быть сохранена после отверждения, период отверждения (особенно начальный период отверждения) должен быть строго гарантирован, чтобы не было помех и столкновений, период отверждения составляет около 1 недели.

4.6 критерии проверки и приемки качества конструкции следующие:

(1) по сравнению с требованиями проекта, допустимое отклонение центральной линии составляет менее 10 мм.

(2) количество пасты из углеродного волокна должно быть большим.

(3) качество склеивания: A. если площадь отдельного пустого барабана составляет менее 1000 мм2, он ремонтируется путем заливки клея; если площадь отдельного пустого барабана составляет более 1000 мм2, он ремонтируется путем резки; B.

отношение суммы площади пустого барабана к общей площади склеивания должно быть менее 5%.

(4) Если качество склеивания не соответствует требованиям и требует разрезания и ремонта, следует обрезать углеродное волокно пустой части барабана по краю пустого барабана, и использовать тот же углеродный волокнистый материал с каждой стороны, выступающей на 100 мм до внешнего края, для дотирования исходного положения тем же клеем.

5 баллов за внимание при строительстве

(1) В отличие от отвердителя пропитанной клеевой смолы, отвердитель грунтовки и шпатлевки следует строго отличать от отвердителя пропитанной клеевой смолы.

(2) Если отвердитель содержит органические пероксиды, следует избегать изделий из железа и меди и использовать емкости из стекла, алюминия и нержавеющей стали.

(3) для дозирования смолы, отвердителя и ускорителя отверждения необходимо использовать измеритель, точность которого составляет + 1 г. Последовательность смешивания следующая: сначала отмерьте смолу, затем добавьте ускоритель отверждения, помешивая 1-3 минуты, затем добавьте отвердитель, помешивая 1-3 минуты. Запрещается одновременно смешивать отвердитель и ускоритель отверждения.

(4) Количество смолы для смешивания должно быть использовано в течение срока годности, особенно при строительстве пропиточной и склеивающей смолы, количество смеси должно быть определено с учетом срока строительства. После смешивания основного вещества и отвердителя следует строго соблюдать срок годности, и если смола коагулирует, использование должно быть немедленно прекращено. Как только время схватывания смолы превысит, она подвергнется быстрому затвердеванию и больше не может использоваться. Чтобы обеспечить качество строительства, время службы смолы должно быть примерно на 10 минут короче времени схватывания.

(5) Тщательно проверьте гладкость склеиваемой поверхности перед наклеиванием углеродных волокон, в противном случае следует провести шлифовку, чтобы сохранить гладкость бетона в пределах 1 мм. Поскольку CFRP может обеспечить хороший эффект армирования только в том случае, если он находится в тесном контакте с поверхностью армированного бетона, острые выступы или гофрированные углы на поверхности бетона могут повредить CFRP и снизить его прочность.

(6) после резки ткань из углеродного волокна следует сворачивать в небольшие рулоны, чтобы предотвратить образование складок. При хранении ткани из волокнистого волокна избегайте попадания прямых солнечных лучей и дождя, пыли и других воздействий. Листы из углеродного волокна не следует экструдировать во время транспортировки и хранения, чтобы избежать повреждения углеродного волокна. Цементирующий материал следует хранить в прохладном и герметичном состоянии.

(7) Поскольку углеродное волокно является проводящим материалом, ткань из углеродного волокна следует размещать вдали от электрооборудования и источников питания во время строительства или принимать соответствующие защитные меры;

(8) приготовление связующих веществ следует проводить в помещении, а рабочая среда и строительная площадка должны хорошо проветриваться.

(9) строители должны носить защитные маски и перчатки, а также рабочую одежду в соответствии с правилами.

(10) все виды связующих материалов не должны загрязнять источник живой воды. Отходы не должны сливаться в канализацию и должны обрабатываться централизованно в соответствии с требованиями охраны окружающей среды.

6 Резюме

Поврежденная рамная балка ремонтируется с помощью технологии армирования углеродным волокном, а поверхность окрашивается и окрашивается в соответствии с обычными требованиями дизайна. До сих пор не было никаких аномальных явлений при нормальном использовании.

Технология армирования углеродным волокном имеет характеристики простой эксплуатации, быстрого строительства, использования только небольших электроинструментов в строительстве, а скорость строительства высокая, период строительства короткий, не увеличивает объем и вес конструкции, не меняет форму конструкции после армирования и не влияет на отделку поверхности конструкции. По сравнению с традиционным методом армирования он имеет очевидные преимущества. С углублением научных исследований, накоплением инженерного практического опыта и дальнейшим изучением и разработкой новых областей применения эта технология будет более зрелой и совершенной, и применение этой технологии также покажет более широкую перспективу.